负压活化窑系统是重庆三江环保集团旗下重庆七星龙环保发展有限公司研发的新型环保窑炉,已获国家专利4项。2014年11月,三江环保集团旗下重庆巨人立建材有限公司在重庆市合川区盐井街道建成污染土及钻井泥浆处理项目,年处理能力10万吨。2014年12月,三江环保集团旗下重庆帝霸建材有限公司在重庆市合川区三汇镇建成污染土及钻井泥浆处理项目,年处理能力20万吨。专用于钻井泥浆、煤矸石、石灰石矿山弃渣、一般工业固废、污水处理厂污泥、污染土等的处理及综合利用。具有节能、环保等优势。

一、生产工艺简述

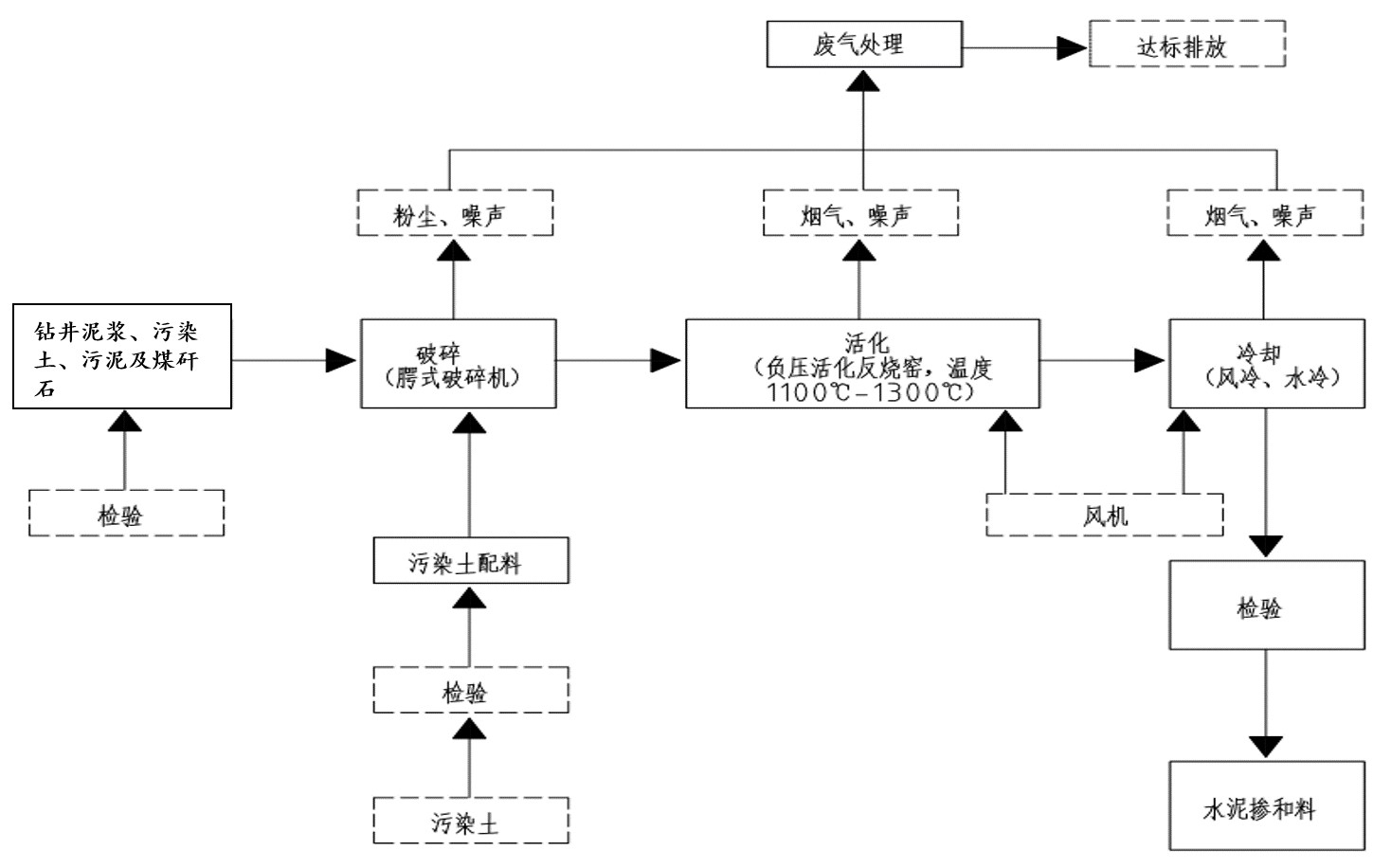

钻井泥浆、煤矸石等原料进厂后进行检验,在封闭车间内脱水、破碎筛选,再根据其组成成分按一定比例进行配料。用机械送入负压水泥掺合材料活化窑内进行煅烧活化,活化温度控制在1100℃-1300℃,活化时间约72小时。活化完毕后,采用风冷和水冷方式,冷却后采用机械方式出料,再经检验合格后,运至水泥厂、混凝土搅拌站作为水泥活性掺和材料,或作为保水、保肥优质土壤,改良砂地及荒地。活化窑原料进出口内有引风机,形成负压,防止挥发性污染物外泄。

活化窑热量来源主要利用煤矸石自身发热量,不再添加煤等其他燃料。活化窑低温阶段烟气由风机送入高温阶段(1100℃-1300℃)进行二次燃烧,确保可燃物 (氰化物、多环芳烃等有机污染物) 废气完全燃烧。水泥活性掺和材料质量控制指标参照《用于水泥中的火山灰质混合材料》(GB/T 2847-2005)执行。

二、活化窑枝术简述

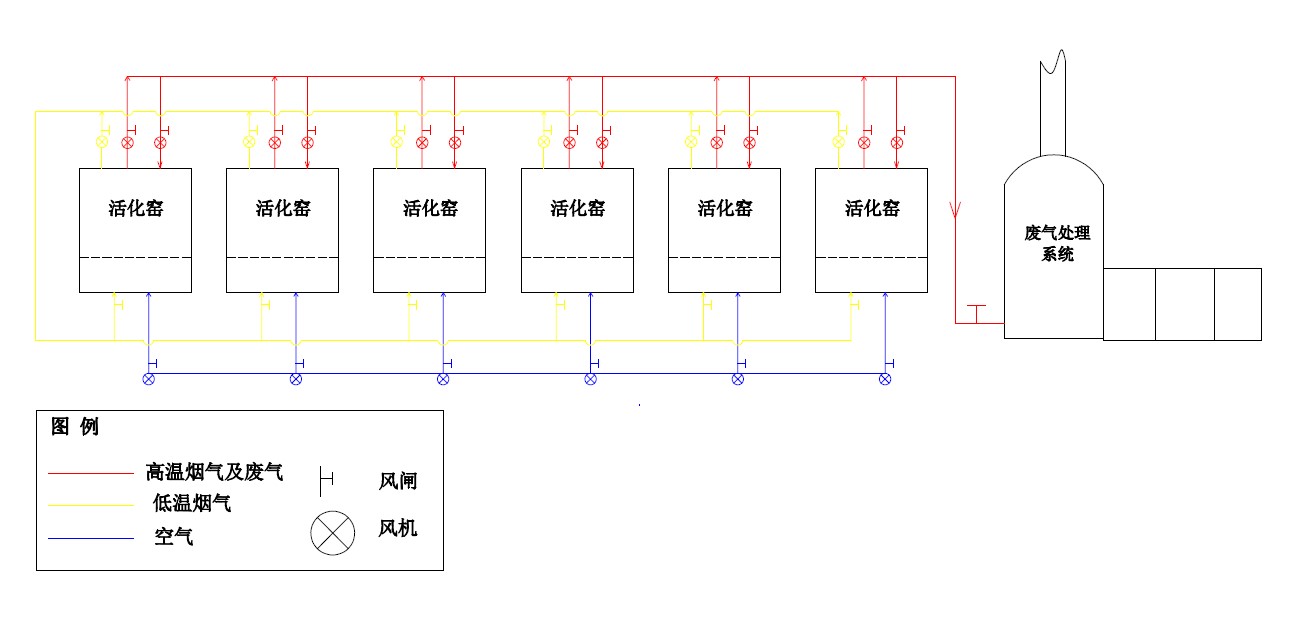

负压水泥掺合材料活化窑通常由5-6台并联使用,形成生产线,实现连续生产。生产周期约为3-5天,其中加料4小时、预热4-6小时、低温活化阶段6-8小时、高温(1100-1300°C) 活化阶段24-36小时、水冷或风冷降温24小时、出料4小时。活化窑加料完成后,从另外处于高温(1100-1300°C) 阶段的活化窑内用风机引入高温烟气进入其热交换室(器),利用高温烟气使活化窑预热升温,预热时间约4-6小时,煤矸石开始燃烧后即进入低温活化阶段,维持时间约6-8小时。再使用风机鼓入空气和另外处于预热、低温活化阶段活化窑内的烟气,进入高温(1100-1300°C) 活化阶段后,维持24-36小时,完成活化。采用喷水或鼓风降温约24小时,即可出窑。完成一个生产周期。

活化窑处置有机污染物和重金属处置原理主要基于活化窑的低温和高温段分区分阶段燃烧,有机污染土(VOC、SVOC、总石油烃等)在处于负压的低温段(500-850℃)受热挥发,挥发的有机物随烟气通过抽风机送入高温阶段直接燃烧,燃烧温度1100-1300°C,停留时间6-10秒。高温燃烧后有机污染物全部分解为CO2、H2O和NOx等小分子无机物,燃烧后的高温烟气进行余热利用后进入SCR脱硝系统和双碱法脱硫除尘系统处理,烟气达标排放。土壤中的重金属被固定在水泥掺合材料的晶格中。活化窑工艺流程见下图。

三、产污环节及污染物治理排放情况

(一)废气

煤矸石、石灰石矿山弃渣、低风险污染土等原料在破碎时产生粉尘,粉尘经集中收集处理后达标排放;另外在配料、出料、运输等环节将产生少量粉尘,经采取措施后环保达标。

负压反烧式活化窑在生产过程中将产生烟气,活化窑预热、低温活化阶段的烟气均进入高温(1100-1300°C) 活化阶段进行二次燃烧,烟气在高温段停留时间6-10秒。高温(1100-1300°C) 活化阶段烟气进入活化窑热交换室(为密闭系统) 进行余热利用后进入烟气处理系统处理后达标排放。

按加工水泥火山灰质混合材料能力30万吨/年计算,可综合利用原材料约36万吨/年,其中钻井泥浆、污染土、污泥等固废24万吨/年(占67%),煤矸石12万吨/年(占33%)。需建设一套处理能力80000立方米/小时的SCR脱硝+湿试碱法废气处理系统,其技术指标如下:

处理能力80000立方米/小时,循环水利用率100%,脱硝效率≥80%,脱硫效率≥80%,除尘效率≥95%,VOC去除效率≥70%,SVOC去除效率≥80%,重金属去除效率≥80%,阻力<1400Pa,液气比<1.0L/m3,漏风率<5%,烟气含湿量≤8%。

(二)废水

本项目生产过程不产生废水。本项目废水主要来源于职工的生活污水,职工人数较少(约20人),产生废水经处理后达标排放或综合利用。

(三)噪声

本项目噪声来源主要为破碎机、风机以及运输装载机械的噪声,经治理或采取措施后,厂界噪声达标。

(四)固废

本项目生产过程不产生固废。